Stand der Technik und Perspektiven

Die Gründe für die Forderung, Partikelfilter auf Schiffen einzubauen, um den Feinstaub aus dem Abgas der Dieselmotoren zu entfernen, sind recht unterschiedlich. Im Vordergrund stehen drei Sachverhalte: Erfüllung bestehender Vorschriften für die Einsatzgebiete der Schiffe, die Absonderung von gesundheitsschädlichen Stoffen aus dem Abgas, zum Beispiel auf Passagierschiffen, sowie die Vermeidung von Schmutz an Bord. Besonders auf den Decks von Yachten.

Doch auch heute, mehr als 50 Jahre nach den Anfängen des Umweltschutzes, soweit es Verbrennungsmotoren betrifft, gilt die alte Aussage: Was man nicht sieht und nicht riecht ist schädlich, was man sehen und riechen kann ist, wenn auch unangenehm, aber unschädlich. Nur, in der Öffentlichkeit dreht sich alles um die sichtbaren Teile, vor allem um den Ruß. Die Frage nach den unsichtbaren Teilen wird erst gar nicht gestellt. Die Folge ist ein völlig falsches Verständnis für die mit der Partikel-Emission der Verbrennungsmotoren verbundenen Sachverhalte.

Was soll gefiltert werden?

Hauptsächlich geht es um Feststoffe aus der Verbrennung von Kraftstoffen in Dieselmotoren. Die Bandbreite ist groß und reicht hinsichtlich der Abmessungen der Partikel vom Nanometer- bis zum Mikrometerbereich.

Den Hauptteil der Partikelemission bildet reiner Kohlenstoff, im allgemeinen Sprachgebrauch als Ruß bezeichnet. Weitere Bestandteile sind Abrieb von den beweglichen Teilen des Motors, nicht brennbare Bestandteile aus dem jeweiligen Kraftstoff und aus dem Schmieröl. Zu beachten ist auch, dass der Ruß nicht chemisch reiner Kohlenstaub ist, sondern dass dem Ruß Stoffe angelagert sein können, die durchaus als gesundheitsschädlich zu betrachten sind. Da hilft keine Verallgemeinerung, sondern nur eine exakte Analyse des einzelnen Falls.

Und was bleibt im Filter zurück? Die Filter werden hauptsächlich mit Ruß belastet, der ausgebrannt werden kann und muss. Aber auch Asche bleibt zurück und muss entfernt werden, damit sich kein unzulässig hoher Abgasgegendruck aufbauen kann. Das Ausblasen erfolgt mit Druckluft von der Rückseite des Filters.

Partikelfilter – ein Sammelbegriff?

Um es vorweg zu nehmen: Das Wort „Partikelfilter“ kann bestenfalls als eine Art Oberbegriff akzeptiert werden, derart vielfältig wird es verwendet, ohne sofort klar erkennen zu lassen, um welche Art Filter und um welche Anwendung es jeweils geht.

Eine erste Näherung, um eine präzisere Vorstellung zu bekommen, worum es sich handelt, bietet der Begriff „Dieselpartikelfilter“, mit der Abkürzung DPF. Doch auch dieser Begriff wird unverändert für unterschiedliche Filteraufgaben verwendet.

Abenteuerlich wird es in der Welt der Filterbegriffe, wenn es um „Rußpartikelfilter“ geht. „Rußpartikel“ – das ist Tautologie! Dennoch versuchen einzelne Unternehmen ein Art Definition und schreiben: „Rußpartikelfilter entfernen 99,2 Prozent der beim Anlassen des Motors ausgestoßenen Partikel, die größer als 0,12 μm sind.“ Aber warum wird nicht gleich „Rußfilter“ gewählt, wenn es nur um die Abscheidung von Kohlenstoff in Form von Ruß geht? Oder, wie es bei anderen Unternehmen heißt: „BC-Filter“, wobei BC als Abkürzung für den englischen Begriff „black carbon“ gleich Ruß geht. Bringt ein gesetzter Bindestrich Klarheit? Ruß-Partikelfilter oder Rußpartikel-Filter? Wohl kaum.

Haben Scrubber und SCR-Anlagen ähnliche Wirkungen wie Partikelfilter?

Diese Frage muss man grundsätzlich bejahen, doch sind diese Komponenten der Abgasnachbehandlung deswegen noch lange keine Partikelfilter, auch wenn dies in Kreisen bestimmter Laien gern so zum Ausdruck gebracht wird. Dabei ist jedoch zu beachten, dass ausschließlich die großen Partikel des Mikrometerbereichs in diesen Anlagen hängen bleiben.

Für SCR-Anlagen ist der sich ablagernde Ruß absolut negativ zu beurteilen. Darauf wird noch eingegangen. Ein Scrubber kann schon heute 80 bis 90 Prozent an Teilchen der genannten Größenordnung zurückhalten. Gegenwärtig läuft ein von der Bundesregierung gefördertes Projekt, mit dem die Technik der Abgaswäscher so verbessert werden soll, dass sie auch sogenannte Kleinstpartikel, das betrifft die Größenordnung von 0, 1 bis 1,0 μm, zurückhalten.

Partikelfilter aus der Schweiz: Hug Engineering

Das Schweizer Unternehmen Hug Engineering ist ein weltweit operierender Anbieter von Abgasnachbehandlungsanlagen. Im Programm: Partikelfilter, SCR-Anlagen und Oxidationskatalysatoren sowie die dazu gehörende Peripherie und die Steuer- und Regelanlagen. Hug Engineering ist seit 2018 eine hundertprozentige Tochtergesellschaft des französischen Automobilzulieferers Faurencia SA.

Die Entwicklung von Partikelfiltern geht zurück auf Forderungen der Berufsgenossenschaft, gesundheitsschädliche Stoffe aus dem Abgas der Motoren von Diesellokomotiven der Schweizerischen Staatsbahn auszufiltern. Dafür wurden Feinstfilter benötigt, die auch Partikel im Nanometerbereich zurückhalten können. Konkret ging es um Teilchen im Bereich von 20 bis 300 nm, die zu 98 Prozent ausgefiltert werden sollten.

Auf dieser Basis liefert Hug seit 2005 standardisierte Filtersysteme für Motor-Einzelleistungen bis zu 3.200 kW. Darüber hinaus bietet das Unternehmen unter der Marke „nauticlean“ kombinierte Systeme für maritime Anwendungen bis zu Motorleistungen von 9.000 kW und SCR-Anlagen unter der Marke „clean4marine“ für Motorleistungen bis 40.000 kW an.

Aufbau der Partikelfilter von Hug

Die von Hug entwickelten Partikelfilter sind sogenannte Wandstromfilter, bestehend aus keramischen Wabenkernen mit unterschiedlichen Beschichtungen, die in einer auswechselbaren Einheit, einer Kassette, untergebracht sind. Die Kassetten haben ein Gewicht von je 18 kg. Je nach Motorleistung und damit gegebenem Abgasstrom sowie der zulässigen Druckdifferenz und der zu erwartenden jährlichen Betriebszeit werden entsprechend viele Kassetten zu einer Filteranlage zusammengefasst.

Während des Motorbetriebes wird die Druckdifferenz über dem Filter gemessen und davon abhängig automatisch eine „Regeneration“ eingeleitet, das heißt, der abgelagerte Ruß wird verbrannt. Dazu muss die Temperatur der Filterelemente mit einem oder mehreren Brennern auf 400 °C gebracht und aus der Druckluftanlage des Schiffes oder einem separaten Aggregat Luft zugeführt werden, da der restliche Sauerstoff im Abgas zum Verbrennen der Rückstände im Filter nicht ausreichen würde.

Um den Abbrand des Rußes zu optimieren, werden je nach Größe der Filteranlage mehrere Brenner vorgesehen, die bei den größten Anlagen eine äquivalente Heizleistung bis zu 1.000 kW erreichen können. Diese Brenner laufen bei jeder Regeneration 20 Minuten. Der damit verbundene Kraftstoffverbrauch muss natürlich bei der Beurteilung des Nutzungsgrades einer Antriebsanlage in Rechnung gestellt werden. Dasselbe gilt für die Aufbereitung der benötigten Druckluft.

Zur Reinigung der Filterelemente an Bord wird die Asche mit Druckkluft von der Filter-Gegenseite aus im eingebauten Zustand durch die Kassetten geführt. Dieser Vorgang erfolgt regelmäßig nach einigen Tausend Stunden. Nach mehreren Regenerations-Vorgängen im Schiff müssen die Kassetten herausgenommen und an Land im Service-Betrieb des Unternehmens gereinigt werden. Das sollte nach den Empfehlungen von Hug einmal im Jahr, am besten im Zusammenhang mit einer geplanten Werftliegezeit, durchgeführt werden.

Bei den Fluss-Kreuzfahrtschiffen von Viking River Cruises zum Beispiel ist das insofern einfach, da diese eine Winterpause machen und während dieser Zeit der Austausch bzw. die Regenerierung an Land vorgenommen werden kann. Während das bei Yachten ebenfalls relativ einfach zu realisieren ist, sieht das bei Seeschiffen völlig anders aus.

Bedingungen für die Chance zum Filtern

Für Dieselmotoren, die mitMDO oder MGO betrieben werden, gibt es keine technischen Probleme, deren Abgas erfolgreich zu filtern.

Nach gegenwärtigem Stand der Technik gibt es dagegen keine Möglichkeiten für die Filterung des Abgases von Dieselmotoren, die mit Schweröl betrieben werden. Die im Filter zurückbleibende Asche ist derart klebrig, dass sie nicht aus den Waben entfernt werden kann. Die noch vor knapp drei Jahren sich abzeichnenden positiven Erwartungen (vgl. Schiff & Hafen, April 2017, Seite 40 ff.) konnten im weiteren Verlauf der Entwicklung nicht bestätigt werden. Hug hat daher alle Versuche auf diesem Gebiet beendet.

Seit einiger Zeit gibt es Projekte für Leistungen in der Größenordnung oberhalb 5 MW, bei denen man über eine Aufteilung des Abgasstroms in zwei Strecken zu einer Lösung zu kommen versucht. Bei Hug geht man davon aus, dass etwa 90 Prozent aller Schiffe, die von der Motorleistung und vom verwendeten Kraftstoff her in Frage kommen würden, mit Partikelfiltern nachgerüstet werden könnten.

Aufgrund des hohen Gewichtes und der Anordnung der Filteranlagen im Schiff, müssen die Festigkeit der jeweiligen Strukturen wie die Stabilität des Schiffes überprüft bzw. berücksichtigt werden. Das gilt zwangsläufig in besonderem Maße für Nachrüstungen, gleichgültig, ob eine SCR-Anlage, ein Partikelfilter und gegebenenfalls ein neuer Schalldämpfer oder eine Kombination aus allen einzubauen ist.

Die Anordnung der Filter im Abgasstrang

Für die Anordnung von Partikelfiltern im Abgasstrang eines Dieselmotors sind recht unterschiedliche Bedingungen maßgebend. Die von Hug Engineering angebotenen kombinierten Systeme von Filter und SCR-Systemen sehen genau diese Reihenfolge vor. Der Partikelfilter liegt aus gutem Grund zwischen Motor und des SCR-Systems.

Soll der Filter während des Motorbetriebes regeneriert werden, dann führt diese Anordnung zu deutlich geringeren Brennerleistungen, da das Abgas unmittelbar hinter dem Motor eine viel höhere Temperatur hat als hinter einer SCR-Anlage. Außerdem kann die SCR-Anlage kleiner bemessen werden, da das Abgas bereits vom Ruß befreit ist und somit keine Ablagerungen in der Anlage zu erwarten sind, die den Abgasgegendruck erhöhen könnten. Für Neuanlagen gibt Hug den zu erwartenden Bauraum der jeweiligen Komponenten vor, um bereits in einem frühen Stadium deren optimale Platzierung vornehmen zu können. Dabei geht es neben den Stabilitätskriterien vor allem um die Handhabung beim Wechsel der Kassetten.

Anwendungsbeispiele Forschungs- und Spezialschiffe

Die HEINCKE war das erste deutsche Forschungsschiff, bei dem eine Abgasnachbehandlungsanlage mit Partikelfilter und SCR-Technik eingebaut wurde. Die Maßnahme erfolgte im Rahmen einer Remotorisierung, nachdem die Motoren der Erstausrüstung 60.000 Stunden gelaufen waren und deren nächste Grundüberholung fällig war. Hug Engineering lieferte 2014 die Abgasnachbehandlungsanlage für die HEINCKE. Das Schiff erhielt dafür einen neuen Schornstein, da die Anlage nicht anders untergebracht werden konnte. Schließlich benötigte sie dasselbe Volumen wie einer der neuen Motoren.

Auf der ATAIR als Neubau, sah das rund fünf Jahre später ganz anders aus und dennoch gab es keine ideale Lösung. Die von Wärtsilä gelieferten Wechselmotoren der Baureihe DF 20 waren einschließlich SCR-Anlage gemäß IMO Stufe 3 zertifiziert. Da dieses „Paket“ nicht aufgeschnürt wurde, andernfalls wäre das Zertifikat gegenstandslos geworden, mussten die Partikelfilter von Hug hinter der SCR-Anlage angeordnet werden. Die damit verbundenen Nachteile sind oben bereits beschrieben worden. Begründet wird dieses Verhalten damit, dass der vom Partikelfilter bewirkte Abgasgegendruck die NOx-Reduzierung negativ beeinflusst.

Ein interessantes Beispiel für freiwillige Maßnahmen ist das Spezialschiff VOLTAIRE der belgischen Reederei Jan de Nul. Ausgehend von der Forderung der Kunden nach einem Schiff mit möglichst geringen Emissionen seiner Dieselmotoren entstand die Voltaire als „Ultra Low Emission Vehicle“ (ULEV). Das Schiff hat eine diesel-elektrische Antriebsanlage mit acht Aggregaten, die zusammen eine Leistung von knapp 25 MW abgeben können.

Dafür hat die Anglo Belgian Corporation NV (ABC)) jeweils vier Motoren mit 3.535 und 2.650 kW geliefert, die alle mit einer eigenen Abgasnachbehandlungsanlage von Hug Engineering, bestehend aus Partikelfilter und SCR-System, ausgerüstet sind. Damit halten die Motoren die Grenzwerte von IMO Stufe 3 und EU Stufe V.

Was verhindert größere Einheiten?

Dieselmotoren sind äußerst sensible Maschinen, wenn es um den Abgasgegendruck geht. Insofern müssen alle Komponenten, die in den Abgasstrang eingebaut werden sollen, möglichst geringen Strömungswiderstand haben und während des Betriebes diesen auch nicht wesentlich erhöhen. Will man den Feinstaub ausfiltern, die Stickoxide reduzieren, die unverbrannten Kohlenwasserstoffe und das Kohlenmonoxid oxidieren sowie den Schall dämpfen, dann müssen in allen Fällen Kompromisse geschlossen werden, um die Komponenten so an Bord eines Schiffes unterzubringen, dass sie nicht nur ihre Funktion einwandfrei erfüllen, sondern auch mit geringstem Aufwand gewartet werden können. Der Wartungsaufwand betrifft vor allem die Partikelfilter. Dazu muss entsprechender Freiraum am Ort des Filters vorgesehen werden, um die Kassetten für die alljährliche Reinigung beim Hersteller ziehen zu können.

Je größer der Abgasstrom ist, umso mehr Kassetten werden benötigt. Damit steigen Platzbedarf und Gewicht. Eine Aufteilung des Abgasstroms mag in einzelnen Fällen eine Lösung sein, ändert daran aber nichts. Im Gegenteil: es werden zusätzlich Bauteile und Stellfläche benötigt.

Welche Alternativen gibt es?

Hug hat in den letzten Jahren einen sogenannten Rotationsfilter entwickelt, der für Motor-Einzelleistungen bis 18 MW konzipiert aber noch nicht serienreif ist. Auf dem Prüfstand wurde mit einer Einheit für geringere Motorleistung die volle Funktionstüchtigkeit nachgewiesen. Nun sucht das Unternehmen einen Partner, der bereit ist, das Risiko einer Prototyperprobung an Bord eines Schiffes mitzutragen. Die Erprobung an Land ist abgeschlossen.

Der Rotationsfilter ist für den vertikalen Einbau in den Abgasstrang vorgesehen. SCR-Modul und Oxidationskatalysator können integriert werden. Die Konstruktion ist so ausgeführt, dass während des Motorbetriebs auch unter Volllast immer eine Kartusche zur Regeneration herausgezogen werden kann.

Partikelfilter in der Binnenschifffahrt

Im Gegensatz zur Seeschifffahrt ist das Thema der Partikelemission von Schiffsmotoren für die Binnenschifffahrt nicht neu. Bereits seit vielen Jahren gibt es regionale Ansätze, mit erheblichen öffentlichen Mitteln gefördert, die allerdings nur einen zeitlich begrenzten Einfluss hatten. Sobald die Förderung wegfiel, wurde der Betrieb für den Eigner des Schiffes einfach unrentabel.

Inzwischen ist das anders. Die Europäische Union hat bereits 1997 Grenzwerte für die Partikelemission von Antriebsmaschinen vorgeschrieben, die außerhalb von Straßen zum Einsatz kommen und diese gelten auch für die Binnenschifffahrt. Die betreffende Richtlinie wurde in den folgenden Jahren mehrfach überarbeitet und die Grenzwerte verschärft. Zuletzt galt die Regel (EU) 2016/1628. Seit Anfang 2020 gelten nun für neu auf den Markt kommende Motoren aller Leistungsbereiche die Vorschriften für die Typzulassung und die Grenzwerte der Regel EU Stufe V. Damit ist für Motoren mit Leistung ab 300 kW auch die Partikelemission begrenzt.

Das hat erhebliche Konsequenzen für die Motorenhersteller, die nach den geltenden Vorschriften für die Emissionen ihrer Motoren und damit für gegebenenfalls notwendige Abgasnachbehandlungsanlagen zuständig sind. Wie es in Fachkreisen heißt, hat es dazu schon vielfältige Diskussionen gegeben, aber bislang hat sich nur ein Unternehmen entschlossen, die aufwendigen Prüfungen durchführen zu lassen, mit denen Motor, Partikelfilter und gegebenenfalls SCR-System als „Paket“ zugelassen werden.

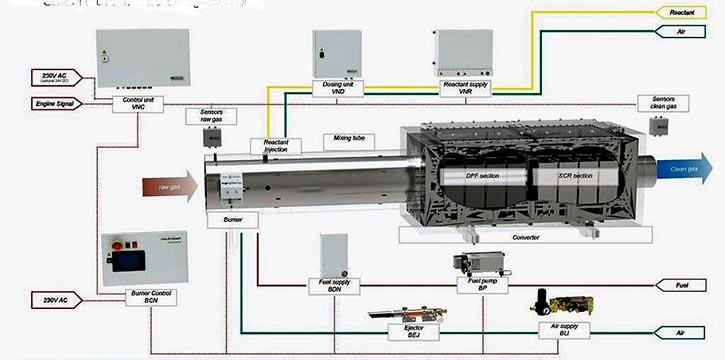

Prüfstandsaufbau

Bei ABC in Gent hat das staatliche Technische Forschungszentrum Finnland VTT im Januar dieses Jahres Messungen inkl. Typzulassung der Motorenbaureihe DZC mit nachgeschaltetem Partikelfilter und SCR-System von Hug Engineering erfolgreich durchgeführt. Bei den Motoren der Baureihe DZC handelt es sich um Viertakt-Dieselmotoren in Reihen- und V-Bauweise mit sechs und acht bzw. 12 und 16 Zylindern. Damit kann ABC für die Binnenschifffahrt und andere Anwendungen künftig Motoren mit Abgasnachbehandlung im Leistungsbereich von 800 bis 4.000 kW liefern. Wie Hug dazu weiter berichtet, konnte mit der nachgeschalteten Abgasanlage der Motorbetrieb derart verbessert werden, dass sich zudem niedrigere Kraftstoffverbrauchswerte einstellten.

Internationale und nationale Vorschriften

Bislang gibt es für Seeschiffe keine internationalen Vorschriften zur Reduzierung der Partikelemission. Lediglich in den USA müssen Schiffe, die unter US-Flagge fahren, entsprechend ausgerüstet sein. Relativ strenge Vorschriften zur Begrenzung der Feinstaubemission gelten für die Wasserstraßen der Europäischen Union. Gegenwärtig gilt die Regelung EU Stufe V.

Für Super- und Megayachten gibt es keine Vorschriften. In diesen Fällen bestimmt allein der Eigner, ob Filter eingebaut werden, um zum Beispiel den Aufwand für die Reinigung der Teakdecks zu minimieren. Bei Behördenschiffen sind in Deutschland inzwischen Partikelfilter für Neubauten vorgeschrieben.

Zusammenfassung

Die Beseitigung des Feinstaubs aus dem Abgas von Dieselmotoren stößt seit vielen Jahren unverändert an technische Grenzen, die entweder aus der benötigten Aufstellfläche oder dem entsprechenden Bauraum, aber auch aus der Handhabung an Bord der Schiffe, resultieren. Selbst die Aufteilung des Abgasstromes bietet nur in Ausnahmefällen eine Lösung. So liegt die Grenze für den Einsatz gegenwärtig bei 3 bis maximal 4 MW Motor-Einzelleistung. Für reine Rußfilter sind technische Lösungen bis zu etwa 18 MW Einzelleistung entwickelt worden, deren Serienreife noch aussteht. Die damit verbundene Felderprobung geht weit über die Möglichkeiten eines mittelständischen Unternehmens wie Hug Engineering hinaus.

Dieses Fazit hat nur Bestand, wenn es um die Verwendung von MGO oder MDO als Kraftstoff geht. Abgesehen von der Tatsache, dass klassisches Schweröl ohne entsprechende Maßnahmen seit dem 1. Januar 2020 auf See nicht mehr verwendet werden darf, gibt es keine technische Lösung für das Ausfiltern von Feinstaub aus dem Abgas von Dieselmotoren, die mit Schweröl betrieben werden.